銷售熱線

0799-6796868

當前位置:首頁 > 新聞中心 > 企業動態

當前位置:首頁 > 新聞中心 > 企業動態“DN250管材,9月26日提交計劃數7000m,已完成6000m,完成進度86%,今日合格率100%。”近日,安源管道公司生產車間工藝員楊永星登錄生產信息一體化追溯平臺,進入生產管理模塊,“新鮮出爐”的產品生產信息日報表顯示在屏幕上,隨后,他根據市場部的生產計劃單進行排產。這是該公司推進數字化車間建設的一個縮影。

走進安源管道公司生產車間,中控監控平臺大屏幕上設備生產概覽清晰可見,物料信息、設備運行參數、品質管理信息……12個畫面每分鐘在看板上滾動播放。作業現場更是一片熱鬧繁忙的景象,“轟轟”的桁車起動機有序吊裝移動,“吱吱”的焊接聲不絕于耳。

多年來,安源管道公司在市場和行業競爭中勇立潮頭,與深入技術創新密不可分。如今,數字化轉型發展已成為傳統制造行業新一輪競爭的制高點。去年起,從定制項目代碼開發到構建業務模型,從采集設備數據到模擬上線,安源管道公司穩步推進數字化車間建設,以“數”賦“智”,為企業高質量發展注入新動能。

數字布局抓“痛點”

打造信息覆蓋新模式

“管材的出庫、入庫以物料編碼為基準,建模過程中,最復雜的環節就是管材的物料編碼編程工作。”針對管材生產工藝復雜、生產形式多樣這一實際,該公司技術人員根據現有物料編碼,將不同型號規格、不同壓力等級的管材完全梳理,確保一管一碼,保障管材出入庫信息準確。在保證物料編碼邏輯合理性的同時,做到員工實際操作中不影響生產效率。從平臺開發到上線運行,管材的物料編碼編程工作不斷完善。

據了解,該公司生產信息一體化追溯平臺搭建生產管理、工藝管理、品質管理、倉儲物流、數據報表、看板管理6大板塊,配備20臺PDA移動終端,可存儲50年數據的內網服務器,連接17臺封口生產設備,建設10條數字化生產線。通過數字化技術,將生產車間的每臺設備實現數據遠程采集、程序集中管理、大數據分析、可視化展現,數據交互為生產經營管理提供了可靠的數據依據和歷史數據追溯,大幅提升了生產執行效率,實現了數字化、規模化、網絡化管理。

流程模擬優“路徑”

激發質效提升新活力

隨著數字化建設的逐步推進,該公司通過系統中的計劃、排產、派工、物料、質檢等模塊,以信息化系統為手段,實現各種信息的共享與協同,做到各相關部門精準化計劃、精益化生產、精細化管理。

物流部通過平臺獲取原材料、配件等儲備實時庫存,了解庫存的使用情況。同時,結合生產設備運行情況,通過部門備貨原始計劃、維修計劃、庫存消耗量、采購合同等因素進行綜合分析,弄清哪些是真正需要采購的,需求量是多少,制定精準化采購計劃,大大提升了物流部備件周轉率,減少呆滯庫存,降低缺貨風險。

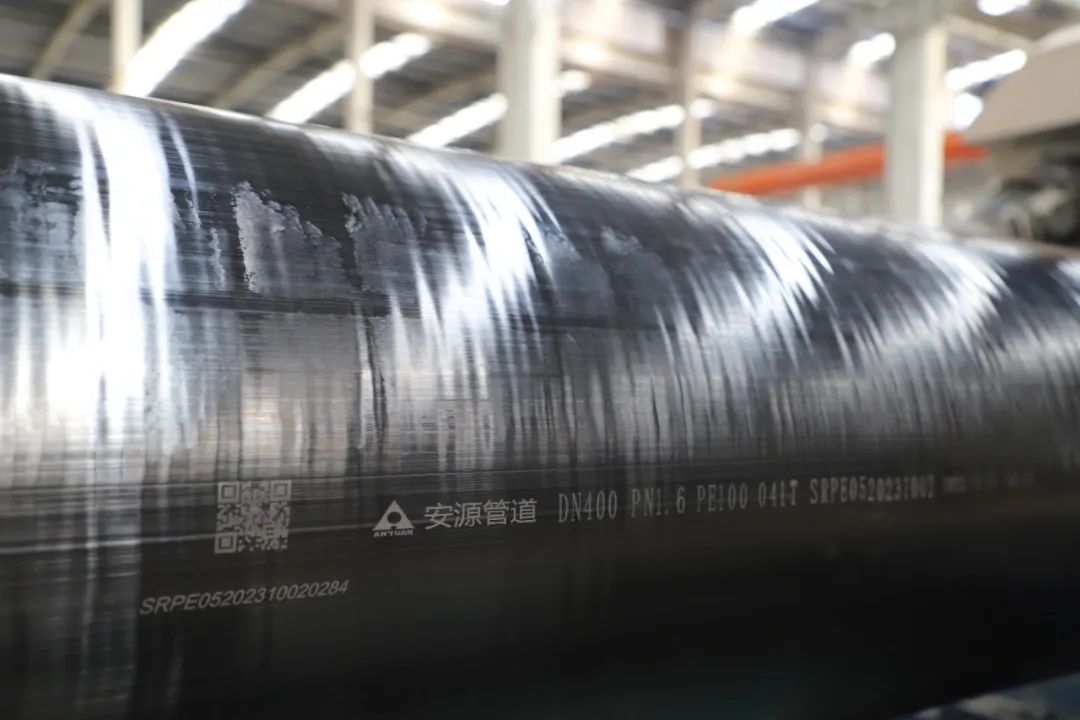

“實現數字化后,數據準確性更高了。”以前,操作工要將每臺設備、每個班次的直管產能記錄在紙上,生產車間工藝員根據生產進度,輸入excel表格進行統計排產;現在,追溯平臺運行后,每30秒自動采集一次直管的工藝信息,直管外觀每間隔4m自動生成二維碼,操作工只需掃一掃二維碼,對每根直管進行基礎信息采集,自動上傳到數字化平臺,進行數據處理,生成各類報表,管材的生產工藝信息、完成情況等一目了然。生產車間內還布放了高清攝像頭,實時監控生產流程和工藝,提供全流程可視化展示,使生產更加透明化和規范化,提升了企業信息化水平和管理效率。

系統應用添“動力”

催生數據共享新成果

“數字化車間”的核心模塊是品質管理。生產過程中有很多因素能影響產品質量,諸如工藝、設備狀況、操作規范等,一直以來困擾管道的首要問題就是大量原始數據、流程缺失導致的品質追溯問題。該公司生產信息一體化追溯平臺具備人機料法環測全面的數據采集,擁有及時、可靠且完整的質量信息數據,是后續質量管理、過程分析、過程控制、質量報告以及決策的依據,解決了生產過程在線監控、數據采集、生產報表統計、在線質量控制、能耗以及料耗等數據的實時監控。

管理人員只要掃一下管材上的二維碼,導入系統工單,可將機臺設備及員工操作關聯起來,實現實時的生產進度跟蹤和生產歷史追溯等,形成事前防錯、過程控制、事后可追溯,實現產品生產質量全過程智能化管理,確保生產高質量產品。

千帆競發,勇進者勝。駛入數字化發展新賽道的安源管道公司,正借助“智改數轉”提質增效,搶占行業發展制高點,朝著高質量發展的目標大步邁進。